1. Εισαγωγή

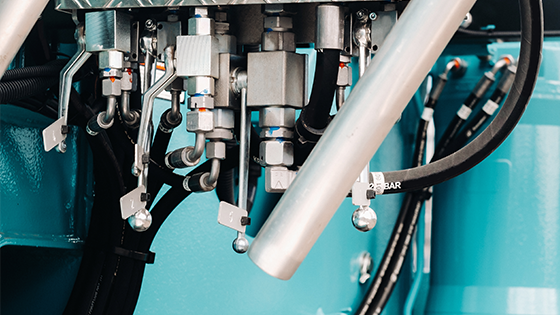

Υδραυλικά συστήματααποτελούν μια βασική τεχνολογία στη σύγχρονη βιομηχανία, απαραίτητη για τη μετάδοση και τον έλεγχο ισχύος σε μηχανήματα, κατασκευή και ενεργειακά συστήματα για τη διασφάλιση της σωστής λειτουργίας του μηχανολογικού εξοπλισμού. Μέσα σε αυτά τα συστήματα, οι αισθητήρες πίεσης υψηλής απόδοσης διαδραματίζουν κρίσιμο ρόλο, καθώς πρέπει να παρέχουν ακριβή και σταθερή παρακολούθηση της πίεσης σε υψηλής πίεσης και πολύπλοκα περιβάλλοντα. Καθώς οι βιομηχανικές απαιτήσεις συνεχίζουν να αυξάνονται, η τεχνολογία αισθητήρων έχει εξελιχθεί, με τα μικροσυντηγμένα υλικά από κεραμικά και γυαλί να εμφανίζονται ως δύο βασικά υλικά πυρήνα αισθητήρων.

Τα κεραμικά υλικά είναι γνωστά για την υψηλή αντοχή τους, τη θερμότητα και την αντοχή τους στη διάβρωση, διατηρώντας εξαιρετική απόδοση κάτω από ακραίες συνθήκες. Χρησιμοποιούνται ευρέως σε απαιτητικές βιομηχανικές εφαρμογές. Από την άλλη πλευρά, η τεχνολογία microfused γυαλιού χρησιμοποιεί σκόνη γυαλιού υψηλής θερμοκρασίας για να δημιουργήσει άνευ ραφής, χωρίς δακτυλίους O, εξαιρετικά σφραγισμένες δομές, καθιστώντας την ιδιαίτερα κατάλληλη για την πρόληψη διαρροών λαδιού σε υδραυλικά συστήματα. Αυτό το άρθρο θα συγκρίνει την απόδοση αυτών των δύο υλικών σε εφαρμογές υδραυλικού λαδιού, διερευνώντας τα αντίστοιχα πλεονεκτήματα και μειονεκτήματα τους για να βοηθήσει τους αναγνώστες να κάνουν την καλύτερη επιλογή για διαφορετικά σενάρια εφαρμογής.

2. Βασικές Απαιτήσεις για Αισθητήρες σε Υδραυλικά Συστήματα

Οι αισθητήρες πίεσης στα υδραυλικά συστήματα πρέπει να πληρούν πολλές βασικές απαιτήσεις για να διασφαλίζεται η ασφάλεια και η απόδοση του συστήματος. Πρώτα,αντίσταση πίεσηςείναι κρίσιμο γιατί τα υδραυλικά συστήματα λειτουργούν συχνά κάτω από εξαιρετικά υψηλές πιέσεις. Οι αισθητήρες πρέπει να λειτουργούν αξιόπιστα κάτω από αυτές τις συνθήκες υψηλής πίεσης, αποτρέποντας την υποβάθμιση της απόδοσης ή την αστοχία λόγω διακυμάνσεων της πίεσης.

Δεύτερος,σφράγιση και πρόληψη διαρροής λαδιούείναι ιδιαίτερα σημαντικές σε εφαρμογές υδραυλικών λαδιών. Η διαρροή λαδιού όχι μόνο μειώνει την απόδοση του συστήματος, αλλά μπορεί επίσης να προκαλέσει ζημιά στον εξοπλισμό ή κινδύνους για την ασφάλεια. Επομένως, οι αισθητήρες πρέπει να έχουν εξαιρετικές δυνατότητες στεγανοποίησης για την αποτελεσματική αποφυγή διαρροών υδραυλικού λαδιού, διασφαλίζοντας τη μακροπρόθεσμη σταθερή λειτουργία του συστήματος.

Τελικά,μακροπρόθεσμη σταθερότητα και ανθεκτικότηταείναι επίσης βασικές απαιτήσεις για αισθητήρες σε υδραυλικά συστήματα. Οι αισθητήρες πρέπει να μπορούν να λειτουργούν αξιόπιστα για μεγάλα χρονικά διαστήματα σε περιβάλλοντα υψηλής πίεσης και υψηλής θερμοκρασίας χωρίς να χάνουν την ακρίβεια μέτρησης ή να αποτυγχάνουν λόγω σκληρών συνθηκών. Αυτές οι βασικές απαιτήσεις καθορίζουν την απόδοση διαφορετικών υλικών αισθητήρων σε υδραυλικά συστήματα και παρέχουν τη βάση για την επακόλουθη επιλογή υλικού.

3. Κεραμικά Υλικά σε Εφαρμογές Υδραυλικών Ελαίων

Χαρακτηριστικά Υλικού: Το κεραμικό είναι ένα υψηλής αντοχής, ανθεκτικό στη θερμότητα και ανθεκτικό στη διάβρωση υλικό που διατηρεί σταθερή απόδοση κάτω από ακραίες συνθήκες. Αυτά τα χαρακτηριστικά καθιστούν τους κεραμικούς πυρήνες ιδιαίτερα κατάλληλους για χρήση σε μέσα υδραυλικού λαδιού, όπου απαιτείται μακροχρόνια σταθερή λειτουργία.

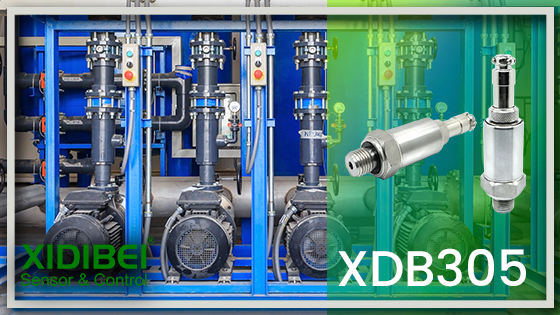

Φόντα: Οι κεραμικοί πυρήνες αποδίδουν εξαιρετικά σε συνθήκες υψηλής πίεσης και κενού, ειδικά όσον αφορά τη μακροπρόθεσμη σταθερότητα σε ακραία περιβάλλοντα. Λόγω της ακαμψίας και της ανθεκτικότητας των κεραμικών υλικών, οι κεραμικοί πυρήνες μπορούν να αντέξουν σημαντικές διακυμάνσεις πίεσης χωρίς παραμόρφωση ή αστοχία. Επιπλέον, οι κεραμικοί πυρήνες παρέχουν ακριβείς και σταθερές μετρήσεις ακόμη και σε συνθήκες κενού, δίνοντάς τους ένα πλεονέκτημα έναντι άλλων υλικών σε ορισμένα εξειδικευμένα υδραυλικά συστήματα. ΞΙΔΙΜΠΕΗ'ςΣειρά XDB305αξιοποιεί αυτά τα χαρακτηριστικά των κεραμικών υλικών, καθιστώντας το ευρέως εφαρμόσιμο σε πολύπλοκα βιομηχανικά περιβάλλοντα.

Μειονεκτήματα: Παρά την εξαιρετική τους απόδοση σε περιβάλλοντα υψηλής θερμοκρασίας και υψηλής πίεσης, οι κεραμικοί πυρήνες ενδέχεται να μην σφραγίζονται τόσο καλά στα μέσα υδραυλικού λαδιού όσο οι πυρήνες μικροσυντηγμένου γυαλιού. Αυτό συμβαίνει κυρίως επειδή τα κεραμικά υλικά είναι σχετικά σκληρά, γεγονός που καθιστά δύσκολη την επίτευξη των στεγανών σφραγίσεων που μπορεί να προσφέρει η τεχνολογία μικροσυντηγμένης γυαλιού. Αυτό σημαίνει ότι σε ορισμένες περιπτώσεις, οι κεραμικοί πυρήνες ενδέχεται να ενέχουν κίνδυνο διαρροής υδραυλικού λαδιού, ιδιαίτερα μετά από παρατεταμένη χρήση όταν η απόδοση στεγανοποίησης μπορεί να υποβαθμιστεί. Αυτό το μειονέκτημα καθιστά τους κεραμικούς πυρήνες δυνητικά λιγότερο κατάλληλους για εφαρμογές με εξαιρετικά υψηλές απαιτήσεις σφράγισης σε σύγκριση με τους πυρήνες μικροσυντηγμένου γυαλιού. Επιπλέον, οι κεραμικοί πυρήνες είναι πιο κατάλληλοι για περιβάλλοντα χαμηλής πίεσης(≤600 bar)και δεν είναι κατάλληλα για συνθήκες υψηλής πίεσης.

4. Μικροσυντηγμένα Υλικά Γυαλιού σε Εφαρμογές Υδραυλικών Ελαίων

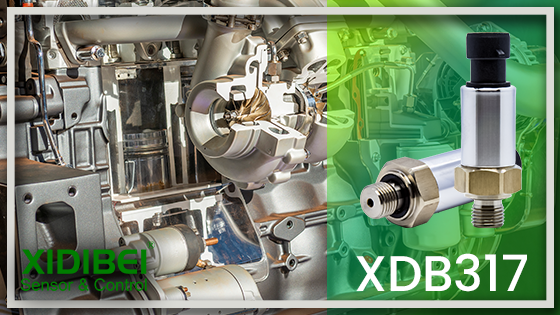

Χαρακτηριστικά Υλικού: Η τεχνολογία μικροσυντηγμένης γυαλιού είναι μια διαδικασία που χρησιμοποιεί σκόνη γυαλιού υψηλής θερμοκρασίας για να δημιουργήσει μια απρόσκοπτη και εξαιρετικά σφραγισμένη δομή. Αυτή η τεχνολογία είναι ιδιαίτερα κατάλληλη για μέσα υδραυλικού λαδιού επειδή αποτρέπει αποτελεσματικά τις διαρροές υγρών. Αυτό το χαρακτηριστικό των μικροσυντηγμένων πυρήνων γυαλιού τους καθιστά εξαιρετικά αποτελεσματικούς σε εφαρμογές που απαιτούν υψηλό βαθμό στεγανοποίησης, ειδικά σε υδραυλικά συστήματα υψηλής πίεσης.

Φόντα: Το κύριο πλεονέκτημα των μικροσυντηγμένων πυρήνων γυαλιού σε μέσα υδραυλικού λαδιού είναι η εξαιρετική τους ικανότητα σφράγισης. Η απουσία O-ring εξαλείφει τους πιθανούς κινδύνους διαρροής που σχετίζονται με τις παραδοσιακές μεθόδους σφράγισης, καθιστώντας τους μικροσυντηγμένους πυρήνες γυαλιού ιδιαίτερα αποτελεσματικούς στην πρόληψη διαρροών λαδιού. ΞΙΔΙΜΠΕΗ'ςΣειρά XDB317, με βάση αυτή την τεχνολογία, μπορεί να διατηρήσει την ακεραιότητα στεγανοποίησης για μεγάλα χρονικά διαστήματα σε συστήματα υδραυλικών λαδιών, μειώνοντας τις βλάβες του συστήματος λόγω διαρροής. Αυτό το χαρακτηριστικό τα καθιστά ιδανική επιλογή για την αποφυγή διαρροών λαδιού σε υδραυλικά συστήματα.

Μειονεκτήματα: Ωστόσο, οι μικροσυντηγμένοι πυρήνες γυαλιού έχουν ορισμένους περιορισμούς όταν αντιμετωπίζετε περιβάλλοντα κενού. Λόγω των χαρακτηριστικών σχεδιασμού και υλικού, οι μικροσυντηγμένοι πυρήνες γυαλιού δεν μπορούν να παρέχουν το ίδιο επίπεδο σταθερότητας και ακρίβειας σε συνθήκες κενού με τους κεραμικούς πυρήνες. Αυτό περιορίζει τη δυνατότητα εφαρμογής τους σε ορισμένες εξειδικευμένες εφαρμογές, όπως πολύπλοκα υδραυλικά συστήματα που απαιτούν χειρισμό τόσο θετικών όσο και αρνητικών πιέσεων. Σε αυτά τα σενάρια, οι μικροσυντηγμένοι πυρήνες γυαλιού ενδέχεται να μην ικανοποιούν όλες τις ανάγκες μέτρησης.

Διεξάγοντας μια λεπτομερή ανάλυση των εφαρμογών αυτών των δύο υλικών σε μέσα υδραυλικού λαδιού, οι αναγνώστες μπορούν να κατανοήσουν καλύτερα τα αντίστοιχα σενάρια εφαρμογής και τα χαρακτηριστικά απόδοσης, παρέχοντας ισχυρή υποστήριξη για την επιλογή της κατάλληλης τεχνολογίας αισθητήρων.

5. Συγκριτική Ανάλυση και Σενάρια Εφαρμογής

Συγκριτική Ανάλυση: Στα μέσα υδραυλικού λαδιού, οι μικροσυντηγμένοι πυρήνες από κεραμικό και γυαλί έχουν διαφορετικά πλεονεκτήματα και αδυναμίες. Οι κεραμικοί πυρήνες υπερέχουν σε αντοχή στην πίεση και μακροπρόθεσμη σταθερότητα σε ακραία περιβάλλοντα. Αποδίδουν ιδιαίτερα καλά σε συνθήκες κενού και υψηλής θερμοκρασίας, διατηρώντας υψηλή ακρίβεια μέτρησης και αντιστέκονται στις εξωτερικές περιβαλλοντικές παρεμβολές. Ωστόσο, λόγω των χαρακτηριστικών του υλικού, οι κεραμικοί πυρήνες ενδέχεται να μην σφραγίζουν τόσο αποτελεσματικά όσο οι μικροσυντηγμένοι πυρήνες από γυαλί, γεγονός που ενδέχεται να οδηγήσει σε προβλήματα διαρροής σε εφαρμογές υδραυλικού λαδιού. Επομένως, συνοπτικά, οι κεραμικοί πυρήνες είναι κατάλληλοι για εφαρμογές χαμηλής πίεσης(≤600 bar), ενώ για σενάρια υψηλής πίεσης(έως 3500 bar), συνιστώνται μικροσυντηγμένοι αισθητήρες γυαλιού.

Αντίθετα, η αντοχή των πυρήνων με μικροσυντηγμένο γυαλί έγκειται στην υψηλή τους ικανότητα σφράγισης, καθιστώντας τους ιδιαίτερα αποτελεσματικούς στην πρόληψη διαρροών υδραυλικού λαδιού. Ο σχεδιασμός χωρίς δακτύλιο Ο όχι μόνο ενισχύει τη συνολική αξιοπιστία του αισθητήρα αλλά μειώνει επίσης πιθανές αστοχίες λόγω υποβάθμισης της στεγανοποίησης. Ωστόσο, οι μικροσυντηγμένοι πυρήνες γυαλιού είναι σχετικά πιο αδύναμοι σε περιβάλλοντα κενού και δεν μπορούν να προσφέρουν την ίδια σταθερότητα στις μετρήσεις με τους κεραμικούς πυρήνες.

Συστάσεις σεναρίου εφαρμογής: Κατά την επιλογή του κατάλληλου αισθητήρα, είναι απαραίτητο να εξισορροπήσετε συγκεκριμένες ανάγκες εφαρμογής. Εάν το υδραυλικό σύστημα απαιτεί υψηλή στεγανοποίηση και πρόληψη διαρροής λαδιού, οι μικροσυντηγμένοι πυρήνες γυαλιού είναι ιδανική επιλογή, ειδικά σε περιβάλλοντα θετικής πίεσης και συστήματα που απαιτούν μακροχρόνια σταθερή στεγανοποίηση, όπως αντλιοστάσια και συστήματα επεξεργασίας νερού. Από την άλλη πλευρά, για συστήματα που πρέπει να χειρίζονται θετικές και αρνητικές πιέσεις ή να λειτουργούν υπό ακραίες συνθήκες θερμοκρασίας και πίεσης, οι κεραμικοί πυρήνες μπορεί να είναι πιο κατάλληλοι, προσφέροντας μεγαλύτερη ακρίβεια μέτρησης και σταθερότητα κάτω από αυτές τις απαιτητικές συνθήκες.

6. Συμπέρασμα

Συμπερασματικά, οι μικροσυντηγμένοι πυρήνες κεραμικών και γυαλιού έχουν ο καθένας τα μοναδικά πλεονεκτήματα και τις κατάλληλες εφαρμογές. Οι κεραμικοί πυρήνες, με την εξαιρετική τους αντοχή στην πίεση και τη σταθερότητά τους σε ακραία περιβάλλοντα, έχουν εξαιρετική απόδοση σε συστήματα που απαιτούν πολύπλοκο χειρισμό πίεσης. Αντίθετα, οι μικροσυντηγμένοι πυρήνες γυαλιού, με την ανώτερη στεγανοποίηση και την πρόληψη διαρροής λαδιού, κυριαρχούν στα υδραυλικά συστήματα που απαιτούν υψηλή ακεραιότητα στεγανοποίησης.

Η επιλογή του κατάλληλου υλικού αισθητήρα είναι ζωτικής σημασίας για τη διασφάλιση της μεγάλης διάρκειας ζωής και της υψηλής αξιοπιστίας των υδραυλικών συστημάτων. Επιλέγοντας την καταλληλότερη τεχνολογία αισθητήρων με βάση τις ειδικές ανάγκες του συστήματος, είναι δυνατό να βελτιωθεί η απόδοση του συστήματος, να μειωθεί ο κίνδυνος αστοχιών και να διασφαλιστεί η ασφαλής και σταθερή λειτουργία υπό διάφορες συνθήκες. Αυτή η προσέγγιση όχι μόνο βελτιώνει την αποδοτικότητα της παραγωγής αλλά μειώνει επίσης το κόστος συντήρησης και παρατείνει τη διάρκεια ζωής του εξοπλισμού.

Ώρα δημοσίευσης: Αυγ-28-2024